DİŞLİ MALZEMELERİ

ÇELİK DİŞLİLER Çeliğin seçiminde ise çeliğin dayanımı yanı sıra sertliği, şok absorbe edebilme özelliği ve aşınmaya karşı direnci en önemli faktörlerdir. Bu özelliklerin çoğunu karşılayan çelikler ise yüzey sertleştirilebilir karbon çelikleri veya alaşımlı çeliklerdir. Bir dişlide sertliğin yanı sıra beklenen diğer özellikler ise uzun çalışma ömrü, sessiz çalışması, güvenirliği ve çalışma hassasiyetidir. Dişlinin çalışma hassasiyeti sertleştirildikten sonra diş yüzeyinin taşlanması ile sağlanır. | |

|

Eğer aktarılacak güç çok büyükse alaşımlı çelikler kullanılır. Bunlar ısıl işleme uygun, yüksek hassasiyette çalışması gereken dişlilerde kullanılır Sanayide kullanılan başlıca dişli malzemeleri: SAE1045,

1050, 4140, 4150 gibi çeliklerdir. İş makinaları ve ağır taşıtlar gibi çok yüksek tork aktarımı gereken yerlerde ise SAE 5140, 8620 gibi çelikler kullanılır. |

|

DÖKME DEMİR DİŞLİLER. Demir döküm dişliler orta derece tork aktarılması gereken büyük dişlilerde kullanılır. Daha yüksek tork aktarımı için sfero döküm veya dövülebilir perlitik döküm kullanılmalıdır. Eğer dişlilerde yüksek çalışma hassasiyeti gerekiyorsa dökme demir kullanılmamalıdır. |

|

BRONZ DİŞLİLER |

|

|

PLASTİK DİŞLİLER |

|

DİZAYNDA GÖZ ÖNÜNE ALINACAK MALZEME ÖZELLİKLERİ VE ISIL İŞLEM Dişli dizaynında doğru geometrinin oluşturulması yanı sıra doğru malzeme ve ısıl işlemin belirlenmesi de dişlilerin sorunsuz çalışabilmesi için çok önemlidir. Malzemenin doğru seçilmiş olması çalışan dişlilerin daha ucuz, daha sessiz, daha hafif, ve daha yüksek hızlarda daha fazla yük taşırken daha az ısı üretmesini mümkün kılmaktadır. Öncelikle şunun bilinmesi gerekir. Çalışacak dişli çiftinde en fazla stres pinyon dişlide oluşur. Çünkü pinyon dişlide diş sayısı ve çap daha az olduğu için ana dişli ile aynı teğet kuvvete maruz kalmalarına rağmen pinyon dişli daha hızlı dönmekte ve dolayısı ile daha fazla iş yapmaktadır. Bu nedenle seçilecek pinyon dişli malzemesinin çekme dayanımı (Sy) ana dişli malzemesinin çekme dayanımından en az 50N/mm2 daha fazla olmalıdır. Bu değerlendirme sadece sertleştirilmemiş yalın karbon çelikler için olup dökme demir ve sertleştirilmiş dişliler için geçerli değildir. Dişli dizaynında en önemli parametre diş sertliğidir.

Sertlik uygulanmamış bir dişli grubunda taşınabilecek yüke göre

belirlenmiş çap ve genişlik (ana

boyutlar) sertleştirme işlemi uygulanmış aynı dişli grubuna göre iki kat

büyüktür. Dişlilere uygulanan ısıl işlem iki çeşittir. Bunlar; 1. Dişli gövdenin tümüne uygulanan GÖVDESEL SERTLEŞTİRME (through hardened)2. Dişli temas yüzeylerine uygulanan YÜZEY SERTLEŞTİRME (surface hardened) | |

GÖVDESEL SERTLEŞTİRME Gövdenin tümü sertleştirilmiş (through hardened) dişliler, yüzey sertleştirilmiş dişlilerin dayanabileceği kadar büyük yüklere dayanamazlar. Ancak gövde sertleştirilmiş dişliler yüzey sertleştirilmiş dişlilerden daha sessiz çalışırlar, yorulma dirençleri daha fazla ve maliyetleri daha azdır. Bu tip ısıl işlemin dezavantajı ise tüm gövdenin ısıtılmış olması nedeni ile termal genleşmelerden ötürü oluşan deformasyonlar nedeni ile çok yüksek devirle çalışacak dişlilere uygulanamazlar. Eğer ısıl işlemden sonra dişlerin taşlanması yapılamayacak ise hassas çalışması gereken dişlilere gövde sertleştirme işlemi uygulanmamalıdır. |

|

| Gövdesel sertleştirilmiş dişlilerin göbek kısımlarında bulunan yüksek karbon oranı nedeni ile daha kırılgan, darbelere ve aşınmaya karşı daha dayanıksızdırlar. Bu dişlilerin sertliği 35-55 HRC arasında değişir. | |

|

YÜZEY SERTLEŞTİRME

KARBÜRiZASYONLA SERTLEŞTİRME Karbürizasyonla Sertleştirme yöntemi basitçe şöyledir. 0.10%

ila 0.25% C içeren çelikler çok yüksek oranda karbon (C) içeren ortamlarda 8700C ila 10000C arasında ısıtılırlar. Isıtma sırasında ortamdan karbon emen çelik ani soğutmaya tabi

tutularak sertleşmesi sağlanır. Bu işlem sonunda yüzeyde karbonun 0.80% ila

0.90% arasında bir değere ulaşması amaçlanır. Yüzeydeki karbon oranı bu

değerlerin dışında kalırsa veya yüzeyde istenen karbon oranına ulaşılmış olsa

bile yüksek karbonlu yüzeyin derinliği olması gerekenden az ise beklenen yüzey

dayanımı ve aşınma direnci oluşmaz. Eğer bu derinlik olması gerekenden fazla

olursa da dişler kırılgan bir yapıya sahip olur. Bunlardan ötürü Karbürizasyon ile sertleştirmede ortam sıcaklığı, karbon oranı ve süreler son dercede dikkatli kntrol altında tutulmalıdır. Karbürizasyonla sertleştirilen yüzeylerde olması gereken

sertlik 55 ila 60 HRC arasında, iç

kısımlardaki sertliğin ise 30 ila 40 HRC

arasında arasında olması beklenir. Sertlik derinliği ise 0.2 mm den 8 mm ye kadar sağlanabilir. |

|

NİTRÜRLEME YÖNTEMİ İLE SERTLEŞTİRME İNDÜKSİYON BOBİNİ İLE SERTLEŞTİRME ALEVLE SERTLEŞTİRME | |

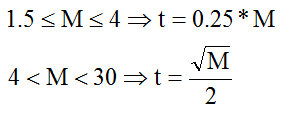

HANGİ DİŞLİLER HANGİ METODLA SERTLEŞTİRİLİR Düz dişli, helisel dişli, sonsuz vida dişliler ve iç dişlilerin yüzey sertlikleri için indüksiyonla sertleştirme uygulanırken, konik dişliler, hipoid dişliler için ise karbürüzasyon veya nitrürleme yöntemi ile sertleştirme uygulanır. İndüksiyonla sertleştirmede sadece diş temas yüzeyleri ısıtılarak sertleştirilirken karbürüzasyon veya nitrürleme yönteminde tüm dişlinin ısıtılarak sertleştirilmesi gerekir. Diş sertlikleri 42 HRC ile 60 HRC arasında değişir. SERTLİK DERİNLİĞİ (t) NE KADAR OLMALI Diş yüzeylerinin sertleştirilme derinliği için pratik yaklaşım bölüm dairesi çapındaki diş kalınlığının 1/6 sı olmasıdır. t = s/6 => t= 3.14*M/12 (t: sertlik derinliği, M: Modül) Yukarıdaki pratik yaklaşımın yanı sıra dişliye uygulanan modüle göre ise sertlik derinliği aşağıdaki gibi belirlenir. Karbürizasyonla sertleştirmede;

İndüksiyon veya alev ile sertleştirmede; t=0.3*M Nitrürleme ile sertleştirmede; t= 0.1 mm-0.65 mm arasında olmalıdır. Siyanürle sertleştirmede

(Cyaniding); t= 0.4 mm olmalıdır | |

| |